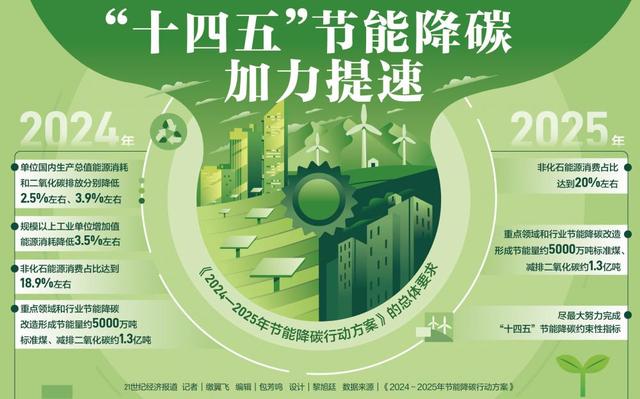

国务院关于印发《2024—2025年节能降碳行动方案》的通知

松下热电转换元件新制法:单位面积发电量升至4倍

松下热电转换元件新制法:单位面积发电量升至4倍 节能:松下开发出了热电转换元件的新制造节能技术。虽然材料使用的是热电转换元件常用的铋(Bi)碲(Te)类,但因元件本身既小又薄,所

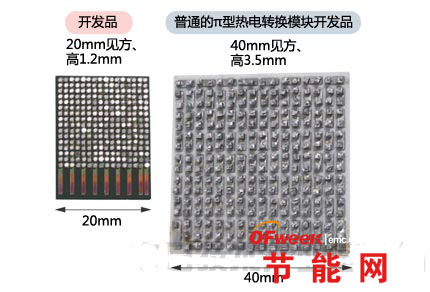

节能:松下开发出了热电转换元件的新制造节能技术。虽然材料使用的是热电转换元件常用的铋(Bi)碲(Te)类,但因元件本身既小又薄,所以能在狭小的面积上排列大量元件。因此,制成热电转换模块后,与使用传统方法制成的同等性能的产品相比,面积可削减至1/4,高度可降至1/3(图1)。

图1:松下开发的π型热电转换模块

照片左侧为新开发的试制品。与以往的普通模块(照片右侧)相比,以1/4的面积即可实现相同的发电能力,高度也降至原产品的1/3左右,可实现小型、薄型化。

以配置256个元件的20mm见方、1.2mm高的试制模块为例,约100℃的温差可获得1W左右的电力。而且,加工时的材料浪费也很少,能把材料成本降到1/3,这也是新制法的一个特点。

为了在2014年度内使该技术形成业务,松下已开始进行实证试验,在自己的工厂里设置了这种热电转换模块,将其用作目视检查用照明电力来源。

利用极细的玻璃管生成晶体

松下开发新制法的原因是,“通过开发全新的材料来提高发电性能、降低成本非常困难。因此,首先就着眼于形状开发了新制法,由此提高了性能”(松下制造本部热电转换项目高级工程师前岛聪)。

普通的π型热电转换模块是在陶瓷基板上大量串联采用Bi-Te类材料的很小的热电转换元件来获得电动势。而松下采用的方法是缩小元件尺寸以更多地排列元件,从而增加单位面积的发电量。

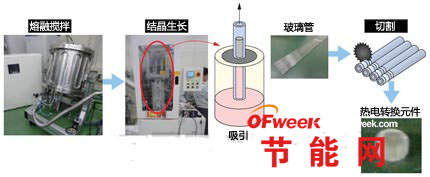

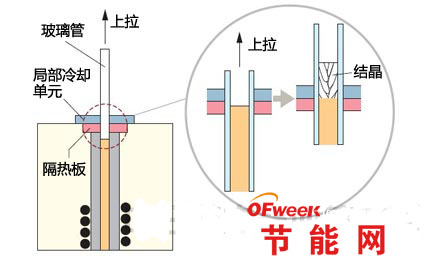

新制法是将Bi-Te类材料加热到600℃左右进行熔融搅拌,然后再吸到直径0.8mm、长250mm的极细耐热玻璃管中进行冷却使晶体生长(图2)。具体做法是,使耐热玻璃管穿过由冷却单元和隔热板组成的局部冷却单元,于此同时将其上拉升,从而使玻璃管中的材料凝固(图3)。凝固后,把每个玻璃管中的Bi-Te类晶体材料切成薄片,并加工成元件,然后安装到基板上串联起来。

图2:热电转换元件的制法

对Bi-Te类材料进行熔融搅拌后,吸入玻璃管中,边上拉玻璃管边冷却。连同玻璃管一起切割,制造元件。

图3:制造装置的冷却部

为使玻璃管的轴向形成温差,慢慢上拉。这样,晶体就沿着轴向生长。

以往的热电转换模块为了确保强度,必须使用陶瓷基板,而采用新制法制作的元件被玻璃包覆,不易破损,使基板的自由度也更高。实际上,图1的试制品就是在采用聚酰亚胺的3层柔性基板上利用贴片机安装了元件。

首页 下一页 上一页 尾页-

松下将对特斯拉电池工厂投资数百亿日元2024-08-16

-

《节能减排低碳发展行动方案》频出台 各省目标不同2024-08-16

-

宜昌南玻硅材料有限公司成立院士专家工作站2024-08-16

-

关于“2015储能技术与材料国际会议”的征文通知2024-08-16

-

六大重点工程助力安徽合肥节能减排2024-08-16

-

湖南省发布太阳能光伏产业、纯电动乘用车产业、锂电池材料产业创新路线图2024-08-16

-

工信部原材料工业司座谈石墨烯产业发展思路2024-08-16

-

京津冀融资300亿元用于节能减排2024-08-16

-

福斯特光伏收购鑫富新材料PVB业务计划告吹2024-08-16

-

应用材料公司的创新硬掩膜材料技术解决铜互连图形生成的挑战2024-08-16

-

大规模制备石墨烯材料被证可行2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

财政部:节能减排补助资金专款专用 不得挪用2024-08-16

-

大规模制备石墨烯材料被证可行2024-08-16