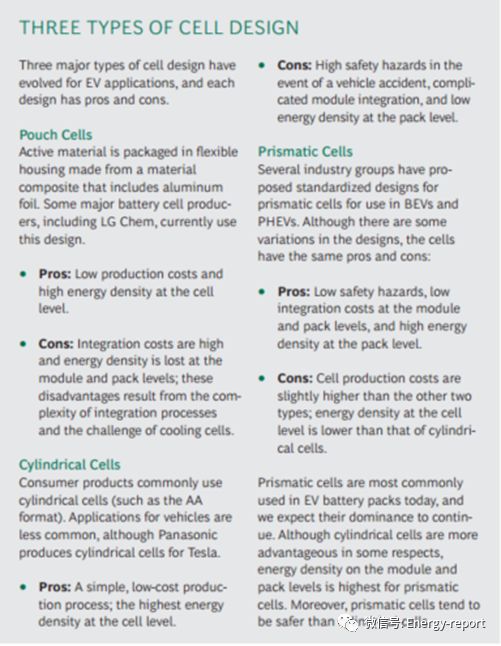

为了确定未来工厂如何降低电池制造成本,三个主要的步骤需要了解,其中每个步骤又包括多个过程(见示图4)。下面,我们将重点介绍每个步骤所占的成本份额,主要的挑战以及高成本过程。同时我们假设方形电电池将是电动汽车电池组的主要设计(参见侧栏“三种类型的电池设计”)

电极生产。这一步约占电池生产成本的39%,其中阳极和阴极是分开生产但是其过程大体相似,这一步的面临的主要问题是处理时间和产出率。在这一步骤中,涂层和干燥是最主要的成本因素。大体流程即为将活性材料浆料凃至薄金属箔上,接下来通过干燥过程除去溶剂。其中干燥过程大约需要2至6分钟,而这一过程具有高投资和高能耗的特征,因此是整个步骤成本最高的环节。此外,非计划停工导致的机器停机时间也会引起成本大幅增加。

电池组装。这一步大约占电池生产成本的20%。消除颗粒物的产生以及确保过程中的稳定性可以有效防止内部短路,进而避免电池永久失活。主要的费用源自于合成活性化合物。正如前文所诉,为了达到高能量密度,生产商须要在化合物的生产过程中采用堆叠技术。然而堆叠技术的复杂性以及必须缓慢处理化合物来确保精确性使其成为电池组装成本的最大因素。

电池完成。这一步骤约占电池成本的41%,其中形成和老化是成本最高的过程,这也表明了加工时间和产出率是这两个过程所面临的挑战。

在形成过程中,电池特性是通过多次充放电循环来建立的,这一过程是通过高昂的工作站完成,大约耗费2~10小时。而在老化过程中,成品的电池将放置几个周来确定是否存在微短路情况。在任何特定的时间,生产商可能需要将数十万个电池存储在仓库中,而这些仓库需要昂贵的环境控制和安全防范措施。因此,最大化生产率是这一阶段的主要挑战。

<上一页 3 4 5 余下全文