目前正在服役的风力发电叶片多为复合材料叶片。风力发电机叶片是一个复合材料制成的薄壳结构,一般由根部、外壳和加强筋或梁三部分组成,复合材料在整个风电叶片中的重量一般占到90%以上。这些叶片基本上由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、s-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成,以满足不同风场的使用要求。由于玻璃纤维的价格仅为碳纤维价格的1/10左右,目前的叶片制造采用的增强材料仍以玻璃纤维为主。例如,在54m长的大型复合材料叶片制造中依然以玻璃纤维为增强材料,最轻的叶片重量仅为13.4t。随着超大型叶片的出现,叶片转子直径不断增加,叶片对增强材料的强度和刚度等性能也提出了更高的要求,玻璃纤维在大型复合材料叶片制造中逐渐显现出某些性能方面的不足。LM公司开发的应用于5MW风力发电机上的61.5m长的大型风机叶片,其质量为17.7t,在横梁和端部就使用了碳纤维增强材料。德国NordexRotor公司开发的56m长的风机叶片也采用了碳纤维。而且他们认为,当叶片尺寸大到一定程度时,由于使用碳纤维增强,玻纤和树脂的用量可以减少,其综合成本可以做到不高于玻纤复合材料。使用碳纤维不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成损伤。

为满足风机叶片的使用要求,目前玻璃纤维也在发生技术革新。例如,欧文斯科宁开发的WindStrand新一代增强型玻璃纤维,可以在不增加叶片成本的情况下提高叶片的性能。据报道,WindStrand可以提高叶片的刚度和强度,使叶片具有良好的抗疲劳性能,从而可以提高叶片的抗风性能,增长叶片的寿命,提高叶片的能量转换率。与传统的E-玻纤相比,增强型Windstrand可以使叶片的重量降低10%,从而最终可以降低风电的成本。

风力发电机组在工作过程中,风机叶片要承受强风载荷、砂粒冲刷、紫外线照射、大气氧化与腐蚀等外界因素的作用。为了提高复合材料叶片的承载能力、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进。例如,采用性能优异的专用风能环氧树脂代替不饱和聚酯树脂,可以改善玻璃纤维/树脂界面的粘结性能,从而提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。同时,为了提高复合材料叶片在恶劣工作环境中长期使用性能,还开发了耐紫外线辐射的新型环氧树脂系统。

采用热固性树脂生产的复合材料叶片,目前的工艺水平难以对其回收再利用,一般的处理仅仅是在露天堆放,随着风电叶片的尺寸越来越大,数量激增,这些叶片退役后给环境造成的影响不可忽视,这违背与目前倡导的可持续发展的宗旨。爱尔兰Gaoth Tec Teo公司、日本三菱重工、美国Cyclics公司签署了合作协议开发热塑性复合材料叶片,并已采用玻璃纤维增强Cyclics公司的低粘度热塑性CBT树脂制造出世界上首个12.6m可循环利用风电叶片。据称,这种叶片退役后,每套叶片回收的材料平均可达到19t,这是一个史无前例的数据。但在更大尺寸叶片的制造上,这种热塑性树脂目前的性能可能还不是很理想。据称,目前上述几家公司正在研制30m以上的叶片。

3 叶片成型工艺

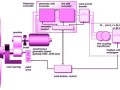

大型风力机叶片大多采用组装方式制造。分别在两个阴模上成型叶片蒙皮,主梁及其他玻璃钢部件分别在专用模具上成型,然后在主模具上把两个蒙皮、主梁及其它部件胶接组装在一起,合模加压固化后成整体叶片。胶粘剂是叶片的重要结构材料,直接关系到叶片的强刚度。要求胶粘剂具有较高的强度和良好的韧性,且要有良好的操作工艺性,如具有不坍塌、易泵输、低温固化等特性。由于大多大型风力机叶片采用组装方式制造,这就使其制备的成型工艺有多种。[-page-]

34