国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

烧结烟气超低排放技术应用及展望

烧结烟气超低排放技术应用及展望大气网讯:摘要:烧结烟气污染物排放限值日益严格,继火电行业的“超低排放”,烧结行业烟气污染物“超低排放”有望实施。本文对现有烟气净化技术进行了论述,并

大气网讯:摘要:烧结烟气污染物排放限值日益严格,继火电行业的“超低排放”,烧结行业烟气污染物“超低排放”有望实施。本文对现有烟气净化技术进行了论述,并前瞻性的针对有望实现“超低排放”的烟气净化技术,如源头氮氧化物(NOx)控制技术、选择性催化还原(SCR)脱硝技术、活性炭多污染物协同高效净化技术等进行了其各自优缺点的分析,并对各技术的适用性提出了一些建议。

1前言

我国在大气污染物治理方面已取得一定成绩,但空气质量仍不乐观,大气污染治理任重而道远。火电行业是SO2、NOx的主要贡献者,2015年12月2日,国务院常务会议决定,在2020年前,对燃煤机组全面实施超低排放和节能改造。其中,东、中部地区要提前至2017年和2018年达标,业界争议不断的超低排放得以全面推行。环境保护部办公厅随后在《关于印发<全面实施燃煤电厂超低排放和节能改造工作方案>的通知》(环发[2015]164号)确定了超低排放的统一标准(即在基准含氧量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50 mg/m )⋯。

钢铁行业是继火电行业又一大污染源,据环保部统计,2015年钢铁冶炼企业的SO2、NOx排放量分别为136.7万t、55.1万t,其中SO2排放量约占工业源总排放量9.7%,仅次于火电行业;NOx排放量约占工业源总排放量5% ,仅次于火电、水泥行业。在钢铁行业排放的污染物中,其中约78.8% SO2、52.8%NOx来自烧结工序,烧结工序为钢铁企业大气污染防治的一个最重要环节。现行的《钢铁烧结、球团工业大气污染物排放标准》(GB28662—2012)规定,烧结烟气排放需满足新建企业限值要求,即颗粒物、SO2、NOX的排放限值分别为50、200、300 mg/m3,特别排限值执行40、180和300 mg/m3 的标准。可以看出,新建企业排放标准限值和特别排放限值之间差别不大,且企业目前的氮氧化物排放浓度基本在300 mg/m3左右,普遍未采取脱硝措施,仍有较大的减排空间。为进一步减少钢铁行业污染物排放,应加严烧结(球团)焙烧设备的特别排限值。

随着环境污染的不断加剧和环境治理力度的不断加大,可以预见,类似于燃煤电厂超低排放的要求,钢铁企业烧结烟气污染物排放限值将进一步加严,将有可能制定并执行钢铁行业烧结烟气的“超低排放”标准。根据现有烧结烟气脱硫脱硝项目运行情况及参照电厂超低排放指标,预计烧结烟气粉尘、SO2、NOx超低排放浓度限值为10、35、50 mg/Nm3。本文介绍了当下几种不同烧结烟气的治理技术,分析比较了其优缺点,并探讨了其应用于“超低排放”的可行性。

2 烧结烟气治理技术应用

目前,烧结烟气净化脱硫主要分为三类:湿法、干法与半干法,应用最广泛的为湿法脱硫;粉尘的处理主要采用电除尘和布袋除尘两种形式,目前采用较多的是静电除尘器;NOx脱除已经工业化应用的有选择性催化还原技术(SCR)和臭氧(O3)氧化脱硝技术,其中SCR技术比较成熟,脱硝率能达到80% ~90% ,O3氧化具有工作温度较低、不会引入其他物质、不会造成二次污染等优点,可将烟气中的低价态化合物氧化为高价态化合物,然后利用装置尾部的CaCO2/NaOH两级碱液达到脱硫脱硝的目的。研究发现,烟气中SO,的存在不会对O3 氧化NO产生太大影响。因此,O3对NO有一定的选择性强制氧化作用,可以避免强氧化剂O 的浪费 ,但仍需关注烧结烟气中高浓度CO对O3脱硝的影响。目前由于O3设备造价、发生费用高等因素,制约了该技术的进一步推广与应用。

2.1 烧结烟气联合脱硫脱硝技术

目前国家对烧结烟气排放指标的要求日益严格,已由单一污染物控制转变为多污染物协同控制,多污染物协同脱除技术组合方式较多,此处选择其中几种最适合用于烧结烟气条件下多污染物去除的主要技术进行介绍。

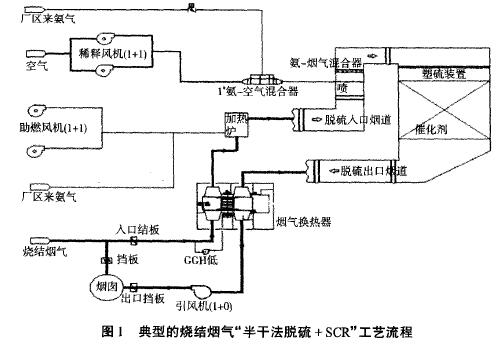

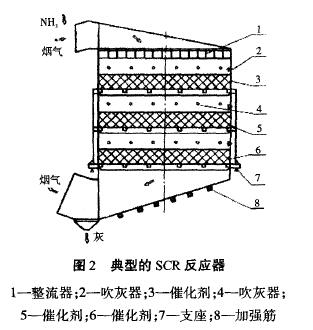

2.1.1 半干法脱硫+SCR工艺

半干法脱硫(CFB、SDA)在烧结烟气净化中应用较多,应用最广的CFB系统主要由吸收塔、脱硫除尘器、脱硫灰循环及排放、吸收剂制备及供应、工艺水系统等组成,经过半干法处理的烧结烟气排放温度约为1 10℃。半干法脱硫除尘后的烟气通人脱硝系统实现NO 的脱除。此种烟气联合治理工艺在中国台湾中钢、韩国POSCO光阳厂、奥钢联林茨厂和宝钢四烧结已有约10套 。典型的“半干法脱硫+SCR”工艺流程如图1所示,其主要设备SCR反应器如图2所示。可见,原烟气通过GGH换热器与脱硝后的净烟气换热并升温至250℃,再与加热炉燃烧产生的高温烟气混合升温至280 ,然后与NH 在混合器的扰动下得以充分混合,混合后的烟气进入SCR反应器。

目前半干法脱硫+SCR脱硝技术已在宝钢4烧结机得到了成功应用,并能实现粉尘、SO2、NOx排放浓度分别低于30、35、50 mg/Nm ,但该工艺存在脱硫副产物量大,尚无公认的最佳应用途径或资源回收价值,需作为废物进行处理,v/Ti催化剂也存在处理问题。

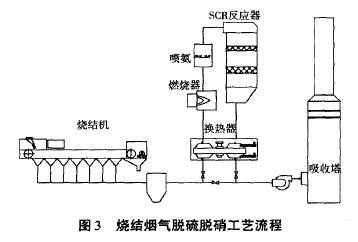

2.1.2 SCR+湿法脱硫工艺

目前烧结烟气80%采用湿法脱硫,经湿法脱硫后烟气温度降至50—60℃ ,湿法脱硫对烟气中NO 浓度影响不大,烟气经过吸收塔处理之后可以达到95%以上的脱硫效率。湿法脱硫后烟气湿度很高且温度较低,为了防止系统能耗过高及腐蚀、堵塞现象严重,对于已上湿法脱硫的装置(如石灰石石膏法、氨法、镁法等),建议采用先脱硝再脱硫的工艺,其工艺流程如图3所示。

对于末端烟气控制方法,无论SCR脱硝装备的布置方式如何,均需将烧结烟气温度再升温。

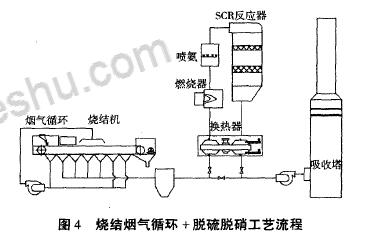

SCR技术最低反应需要的温度为280 oC,若反应温度过低,催化剂的活性会因为硫酸铵在催化剂表面凝结堵塞催化剂的微孔而降低,故需对烟气进行加热,能耗高导致运行成本高。图3所示的SCR系统处理了烧结全部烟气,燃烧器将消耗大量燃气,以高炉煤气为例,按0.165 Nm 计算,仅高炉煤气折算吨成品烧结矿的运行费用约为6.5元。为了降低燃气的使用量,可以采取烟气循环烧结(如图4所示),可减少约25%的烟气排放量,相应降低加热烟气所需的燃气量,同时降低脱硫及脱硝的投资建设成本。

2.2 活性炭法多污染物协同处理技术活性炭吸附法技术工艺简单,占地面积小,是一种可同时去除粉尘、NO 、SO2等多污染物的烟气净化技术,且该技术资源化利用率高,副产物为高浓度SO 气体,可用于制备浓硫酸或其它高附加值的单质硫等,具有良好的发展前景。

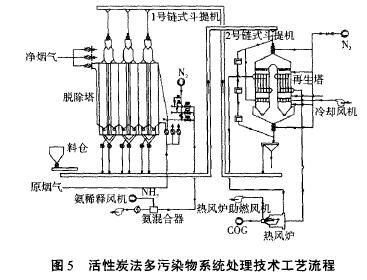

活性炭多污染物协同处理技术由吸附系统、解析系统、输送系统和硫资源化利用系统组成。烟气由增压风机引入吸附塔,氨气在吸附塔入口加入,SO 、NO 粉尘、二嗯英、重金属等污染物脱除在吸附塔内完成。吸收了污染物的的活性炭通过输送系统送往解析塔,在430 oC氮气气氛

下对活性炭进行加热解析,产生富含SO2气体,同时可以分解约70%的二嗯英,活性炭经筛分后重新利用,筛下物可送往高炉或烧结作为燃料使用,工艺流程如图5所示。

目前活性炭法脱硫脱硝除尘一体化技术已在宝钢三烧得到了成功应用,并能实现粉尘、SO2、NOx排放浓度分别低于10、35、50mg/Nm3,达到了超低排放的标准,但存在一次投资成本偏高的问题。

3 烧结烟气超低排放技术展望

现有技术已经能够满足烧结烟气超低排放要求,但均存在不少问题,如半干法+SCR存在副产物产量大,难以资源化利用,易产生二次污染,脱硝能耗高等缺点;活性炭法存在一次投资成本及运行成本偏高的问题。为了更好地推进烧结烟气超低排放技术,降低环境负荷,可以从以下技术展开研究。

3.1 源头NOx控制技术

根据燃烧条件和生成途径的不同,烧结烟气中NOx分为热力型、瞬时型和燃料型。烧结过程中热力型和瞬时型NO 的生成量很少,主要为燃料型NOx,来源于燃料燃烧,其排放量与燃料性质和燃烧条件密切相关。

研究表明,随着固体燃料中N含量,特别是挥发性N含量的增加,烧结烟气中NOx排放浓度增加。利用100%焦粉代替50%无烟煤+50%焦粉 j,可减少NOx排放浓度约40%。运行费用方面,以某烧结机而言,吨成品烧结矿需消耗26.5kg焦粉、26.5 kg无烟煤,折合运行费用约40.5元/t烧结矿;若完全以焦粉作为固体燃料,综合考虑热值,折算运行费用约为42t烧结矿,仅增加1.5t烧结矿,远低于新增脱硝设备所带来的运行费用。因此,烧结固体燃料可考虑采用全焦粉,如使用无烟煤,尽可能选择挥发N低的无烟煤。同时应严格控制固体燃料用量,可采用厚料层烧结或烟气循环技术降低固体燃料用量。

3.2 低温SCR技术

烧结烟气排放温度在100~180℃ ,而目前工程通用的V—Ti催化剂使用温度最低为280℃,若采用“脱硫十脱硝”或“脱硝+脱硫”的联合脱除工艺都需要将烧结烟气加热处理,加热成本极高。为了解决低温脱硝问题,国内多家单位进行了低温SCR催化剂的研发工作,目前已成功开发出低温催化剂,适应温度为130—260℃,但对进入SCR反应器的烟气组分要求比较苛刻,如SO2浓度低于10 ppm,水分含量低等特点。对于“脱硫+脱硝”工艺,由于烟气进入SCR反应器前,SO2基本已经完全脱除,但水分含量高,也会影响低温催化剂的效果。对于“脱硝+脱硫”工艺,需考虑脱硝加入的NH3会与烟气中SO2反应生产硫酸铵,硫酸铵的分解温度为280℃ ,因此必须保持烧结烟气温度高于280℃ 。

3.3 碳材料改性

活性炭作为多污染物净化工艺的吸附剂与催化剂,其质量的好坏(如耐压强度、耐磨强度、硫容、脱硝值等)影响着工程设计及投资运行成本,活性炭脱硝率的提高可以降低活性炭循环下料量,降低投资及运行成本。目前,国内外根据工程实践,对活性炭脱硫、脱硝等能力进行了大量研究,并对活性炭表面和负载金属离子进行了改性研究,进而改变活性炭的化学吸附特性及表面官能团种类 ,以增强其功效。总之,对于碳基材料的改性必须在满足脱硫脱硝能力的前提下尽量提高活性炭耐磨耐压强度。

原标题:烧结烟气超低排放技术应用及展望

-

CFB锅炉脱硫脱硝运行优化分析2019-02-06

-

九江石化燃煤烟气污染物迈入“超低排放时代”2019-02-06

-

河北文丰钢铁有限公司西区1、2号烧结机超低排放项目顺利投运2019-02-02

-

武安市裕华钢铁2×126㎡烧结机脱硝项目顺利通烟2019-02-01

-

脱硫烟囱防腐蚀工程质量评定规范(GB/T 37179-2018)2019-01-31

-

关于燃煤电厂脱硫废水零排放处理工艺的探讨2019-01-24

-

燃煤电厂脱硫废水处理技术的研究与应用进展2019-01-24

-

镔鑫钢铁265m2烧结机脱硫脱硝除尘工程顺利通烟2019-01-24

-

晋盛节能钠法脱硫废液提盐项目通过验收2019-01-24

-

2018年脱硫脱硝行业发展评述和2019年发展展望2019-01-24

-

黑龙江燃煤电厂烟气自动监控数据核定超低排放达标率汇总表(2018年四季度)2019-01-22

-

【技术汇】“臭氧氧化+循环流化床”法烧结烟气净化技术的应用2019-01-22

-

烟气消白最强攻略在此!2019-01-21

-

【技术汇】基于农村生活垃圾热解处理中的烟气处理工艺选择及优化2019-01-19

-

深度好文|全面了解脱硫技术相关内容 值得收藏!2019-01-19