国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

SCR脱硝四种制氨方法的工艺技术经济比较分析

SCR脱硝四种制氨方法的工艺技术经济比较分析北极星环保网讯:目前SCR脱硝还原剂氨气有四种较常用的生成方式,分别为:液氨气化、尿素炉外热解、尿素炉内热解和尿素水解,简要介绍这4种工

北极星环保网讯:目前SCR脱硝还原剂氨气有四种较常用的生成方式,分别为:液氨气化、尿素炉外热解、尿素炉内热解和尿素水解,简要介绍这4种工艺的反应原理、工艺特点,并对其进行了技术经济比较分析。分析结果表明4种工艺方案各有优劣,火力发电厂应根据自己自身条件选择最适合自己的制氨工艺。

【关键词】火力发电厂,烟气脱硝,液氨气化,尿素炉外热解,尿素炉内热解,尿素水解,技术经济比较

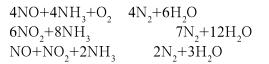

目前在电厂脱硝领域商业化应用的脱硝工艺为达到出口NOx浓度低于100mg/Nm3可采用SCR脱硝,SCR工艺是一种以NH3作为还原剂将烟道中的NOx分解成无害的N2和H2O的干法脱硝方法。反应的基本原理是:

其中SCR脱硝的还原剂可采用不同还原剂制备方法:液氨气化,尿素热解和尿素水解。总的来说即分为四种技术:(1)采用液氨作为还原剂的SCR脱硝,(2)采用尿素热解制氨作为还原剂的SCR脱硝,(3)采用尿素水解制氨作为还原剂的SCR脱硝,(4)SNCR/SCR耦合脱硝。

1氨气制备工艺技术介绍

1.1采用液氨气化工艺

液氨由槽车运送到液氨贮槽,液氨贮槽输出的液氨在氨气蒸发器内采用蒸汽或电加热作为热源将其气化化为氨气,并将氨气加热至一定温度后,送到氨气缓冲槽备用。缓冲槽的氨气经调压阀减压后,送入各机组的脱硝系统。

液氨气化制氨工艺特点如下:(1)初投资费用较少;(2)运行费用较低;(3)操作简单,响应速度快;(4)自动化程度高。

1.2采用尿素炉外热解制氨工艺

尿素颗粒与去离子水配制成指定浓度(40~60%)溶液后输送至尿素溶液储罐储存,配制好的尿素溶液通过高流量循环模块(HFD)输送到计量分配模块(MDM),该计量模块能根据系统氨需量自动控制尿素溶液进入流量,并利用压缩空气将尿素溶液雾化并通过喷头喷入热解室(DC)内,与经由稀释风机、换热器和电加热器输送过来的高温空气混合热解,生成NH3、H2O和CO2,分解产物与稀释空气混合均匀并喷入脱硝系统。

热解反应方程式如下:

![]()

热解工艺特点如下:(1)在进入烟道前完全不用考虑反应剂的安全问题;(2)工艺流程简练,尿素直接分解能保证最快响应时间,仅需数秒钟;(3)系统提供安全的与负荷相关的氨需求控制,立即停机及立即再启动的(冷热启动)功能,无须备用反应器;(4)在进入烟道前,没有氨储存在缓冲罐或水解器,因而不会有任何的氨气储存及氨气外泄;(5)系统不含压力容器,提供安全设计;(6)没有水解反应器及可能产生的氨气金属腐蚀、泄漏;(7)对尿素中MDU(methylenediurea)或甲醛(formaldehyde)含量没有限制;(8)可根据用户情�单独或合并使用天然气、油、蒸汽和电作为热源;

1.3尿素炉内热解制氨工艺

尿素炉内热解制氨工艺是通过布置在锅炉炉墙上的喷射系统,将10%浓度的尿素溶液喷入炉膛,在高温下,尿素还原剂热解生成NH3、H2O和CO2。

尿素炉内热解省去了SCR工艺设置在烟道里的复杂的氨喷射格栅(简称AIG)系统及炉外热解炉,并且热解过程中会附带有SNCR反应,可减少锅炉省煤器出口NOx排放,减少了催化剂的用量,尿素炉内热解制氨工艺有以下优点:(1)远远小于传统SCR系统成本即可达到85%的脱硝效率;(2)减少SCR催化剂的使用量从而减少SO2到SO3的转换;(3)SO2/SO3转化所引起的腐蚀和阻塞问题小;(4)较SCR反应器小,具有更好的空间适用性;(5)脱硝系统阻力小;(6)催化剂回收量少;(7)可以安全地使用尿素作为还原剂。

1.4采用尿素水解制氨工艺

水解法制氨工艺为尿素颗粒由货车运至电厂后利用气力输送至尿素储仓,然后加入溶解槽内并注入去离子水配制成指定浓度的溶液,配制好的溶液经过水解器进料泵持续注入水解器中,由水解器的蒸汽供应量控制水解器的压力,同时由进料泵的流量控制水解器的液位,使水解器内保持在平衡状态,水解产物主要为氨、二氧化碳和水蒸气。

水解的主要反应方程式如下:

![]()

其工艺特点为:(1)可提供各种需求量(10-10,000lb/hr);(2)单次式(oncethrough)工艺,密闭循环提供所需的产物流量及组成,尿素溶液配制阶段不会有氨气外泄;(3)间接加热方式,各种品质蒸汽均可使用,还可使用电加热;(4)反应器�平衡的液相体积提高系统的运行稳定度;(5)系统响应时间约为数分钟。

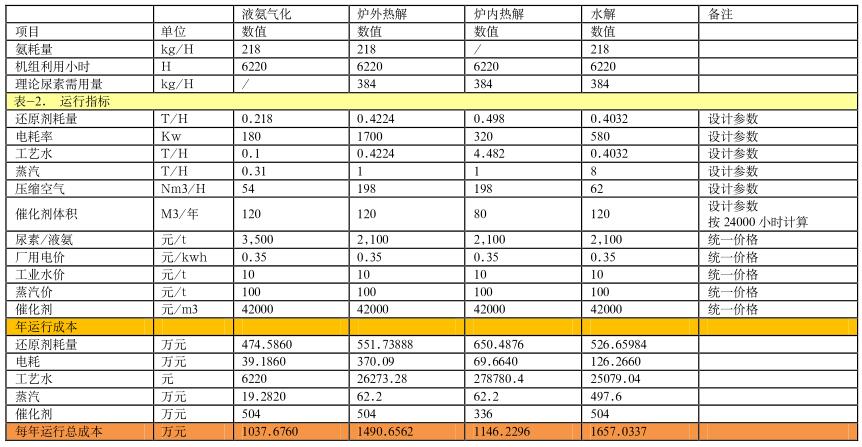

2四种氨气制备技术经济指标分析

运行经济性比较(以两台300MW机组,一个公用还原剂制备区计)(如表1)

3结语

从以上对四种制氨工艺的技术经济分析比较可以看出:

(1)当能采用液氨气化制氨工艺时,应采用液氨气化制氨;液氨气化制氨工艺具有操作、运行、维护简单安全的优点,并且运行成本最低。

(2)当必须采用尿素制氨时,三种工艺中不推荐使用水解制氨,不仅没有降低设备的安全防护要求,而且运行成本最高。

(3)炉内、外热解较液氨气化制氨工艺采用尿素作为制备原料,原料在储存、运输过程中更为安全可靠,但是由于热解需要较多的热量因此运行成本较高。如市区或水源保护地等特殊地区要求,不能采用液氨作为还原剂时可采用炉内、外热解制氨工艺。

炉内、外热解制氨中,当锅炉机组小于300MW时可考虑炉内热解工艺,机组较小可较容易使炉内氨分解后的NH3/NOx均匀度满足脱硝要求,并且运行成本较低;当锅炉机组大于300MW时应优先采用炉外热解工艺,此工艺可较好的控制喷氨分部,减少氨逃逸,提高脱硝效率。

延伸阅读:

尿素热解法在SCR脱硝中的应用

改进型电加热器在尿素热解制氨中的应用

尿素热解制氨技术在SCR脱硝中的应用

无相关信息