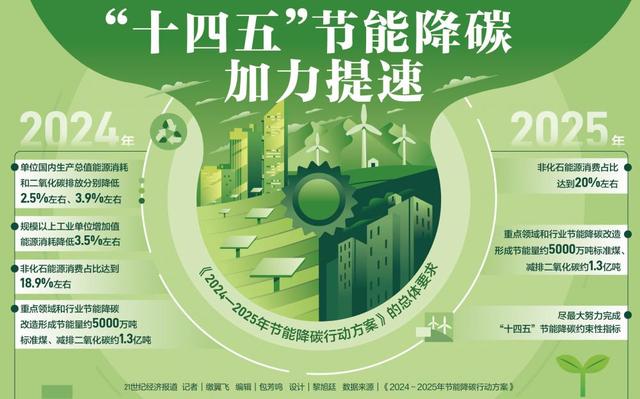

国务院关于印发《2024—2025年节能降碳行动方案》的通知

山西省:推动输气管网互联互通 提高非常规天然气保障能力

山西省:推动输气管网互联互通 提高非常规天然气保障能力“十二五”以来,山西省依托煤层气开发,借力穿越境内的中石油陕京管道、中石油西气东输管道和中石化渝济管道

“十二五”以来,山西省依托煤层气开发,借力穿越境内的中石油陕京管道、中石油西气东输管道和中石化渝济管道等国家级输气主干管道,加大了管网敷设力度,煤层气(天然气)输气管网建设发展迅速,截止到2018年底,全省输气管道总长已达8100公里,实现了全省11个设区市全覆盖、110余个县和部分重点镇实现管网全覆盖,燃气使用人口达到2000万人;煤成(层)气累计探明储量1.0511万亿立方米,已建产能95亿立方米/年,运行钻井1.5万余口。现已形成贯穿全省的“三纵十一横”煤层气(天然气)输气管网系统,成为了全国重要的油气管道枢纽之一。

虽然山西省已建成初具规模的煤层气(天然气)输气管网,但管网互联互通较差。与此同时,受产业发展初期的资源和市场的限制,已建成的管道管径、设计输量相对较小,不能很好地满足全省燃气市场发展的需求。

为全面贯彻落实《中共中央国务院关于深化石油天然气体制改革的若干意见》(中发〔2017〕15号)精神,山西省印发了《山西省深化煤层气(天然气)体制改革实施方案》,要求把煤层气(天然气)体制改革作为山西省推动能源革命的突破口,全面推进管网运营机制改革,加快山西省管网互联互通,对提高山西省非常规天然气保障能力有重要意义:

一是从能源安全的角度看,管网的互联互通有利于更好地实施国家天然气发展策略,建立一体化的陆上、海上、国产、进口、管输、LNG等多气源供应体系,提升调度平衡能力,有效应对突发事件,提高管网系统供气的可靠性、气源调配的灵活性。

二是从加快煤层气和其他可替代能源的开发进程看,通过统一入网标准,实施煤层气、天然气管网互联互通,有利于增加有效供给,解决煤层气市场拓展问题,能够扩大清洁能源的使用范围,支撑现代能源体系建立。

三是从提高经济效益方面看,管网互联互通有助于提高设备利用率,降低输配成本;有利于减少油气物流费用,降低能源和工业基础原料成本,提升经济整体运行效率效益;能够优化资源配置,避免盲目投资,减少企业运行成本。

根据《中长期油气管网规划》,国内将迎来新一轮管道建设高峰,油气管网规模将不断扩大,管网布局也将趋于合理,尤其天然气管道将是建设重点。

下一步,山西省将按照国家能源局《煤层气(煤矿瓦斯)开发利用“十三五”规划》和《山西省“十三五”煤层气产业发展规划》要求,根据资源分布、市场需求,进一步扩大管网覆盖面,加快煤层气气田与省级主干管网的联通;推进省内管道与国家基干管道之间、不同管输企业之间的互联互通、互补互融,协调系统间压力等级,实现管道双向输送,最大限度发挥资源下载和上输能力;启动LNG储气设施外输管道与省内干线管网的连接工程,实现储备资源应急保障功能;加快推进省际联络线项目的实施,一方面建设山西与陕西两省之间的联络管道,实现延长油田天然气入晋;另一方面建设山西与中石化文23地下储气库、沿海LNG接收站之间的联络管道,更好发挥储气调峰设施资源串换能力。