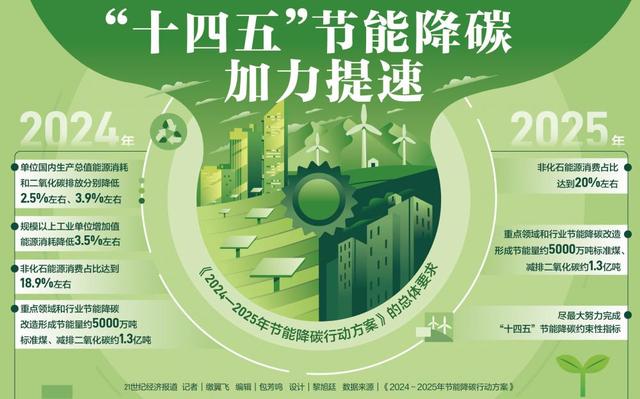

国务院关于印发《2024—2025年节能降碳行动方案》的通知

利用最佳热管理的方法助力优化汽车LED照明系统

来源:新能源网

时间:2015-08-05 16:27:46

热度:

利用最佳热管理的方法助力优化汽车LED照明系统行业趋势根据麦肯锡公司(McKinsey & Company)对全球照明市场的见解,汽车照明市场目前规模约为180亿美元(130亿欧元

行业趋势

根据麦肯锡公司(McKinsey & Company)对全球照明市场的见解,汽车照明市场目前规模约为180亿美元(130亿欧元),占整个照明市场的大约20%,预计到2020年将增至 250亿美元(180亿欧元)。随着LED(发光二极管)的发展,汽车应用中的LED预计在未来10年会显著增长。《LEDs Magazine》2012年11月刊登的一篇文章称,戴姆勒即将面市的S系列梅赛德斯的所有照明系统都将使用LED。2010年至2020年,LED的价格将减至当前价格的十分之一,因此相比传统光源,LED将更具竞争力。

与传统汽车照明光源不同的是,LED对温度更加敏感,不仅仅需要对设计中使用LED的结构和特性有足够了解,还需要了解从散热器到冷却流体的整个热管理系统。拥有了这些技能后,照明设计师就能优化其设计,确保LED使用寿命长久,发射波长移位最小,或者光输出损失最小。他们还能更有效地将LED作为一种光源来使用,并推动LED在汽车行业的全面普及。

在汽车照明领域使用LED的挑战

随着光源设计从白炽灯向LED转变,传统的热管理概念已经过时,需要养成新的思考方式。大多数白炽灯的电能中有约83%形成热辐射,约12%形成热损耗,不会面临光源散热难题。LED则大多通过传导传递热损耗(约60-85%),并对热管理十分敏感。100瓦白炽灯的电光转换效率仅为约5%,而LED的转换效率能达到约15-40%,并且还在不断提高。

LED的主要热挑战是维持高色度稳定性和预期寿命。汽车行业的LED需要具备终生耐受性。LED不光更加高效,其更高的能见度也颇具价值,因此更加安全,欧洲经济委员会(ECE)规定从2011年起所有新款汽车都必须安装日间行车灯(DRL)。

因为车头灯和车尾灯等外部灯几乎是完全密封的系统(除极小的气流入口、出口以及普通白炽灯的小开口之外),因一个瑕疵而更换LED是不现实的。当车头灯或车尾灯多个LED出现故障时,只能通过更换整个车灯来解决。因此,不仅仅是LED,整个灯具设计都必须具有很高的可靠性和质量,因为更换整个车头灯很昂贵;如果还在保修期内,那么系统的原始设备制造商(OEM)和供应商将要花费很大的代价。

分析热和辐射行为的特性可确保高可靠性

原始供应商数据表并不总是提供从流体或结构分析中得出精确可靠的模拟结果所需的数据;制造商也不经常提供对测量数据误差的保证或说明。因此,您将需要在为您的汽车安装应用之前,测试和测量其特性,以确保部件和材料的可靠性。

热特性

LED的热阻(Rth)会对产品的寿命、效率和多个域的运行以及电、热和光学性能造成影响(图1)。LED套件和其它所有半导体设备套件一样,可通过热阻进行很好的特性分析,以实现稳定运行。热阻(Rth)数值告诉我们单位热源应用于设备会导致温度上升多少度。

图1:热问题影响着LED套件的方方面面。

最基本的方法是测量部件与温度相关的电压。LED从一个稳定的状态打开或关闭,过一段时间之后,又到达另一个稳定的状态(热/冷,反之亦然)。在这个过程中不断进行瞬态测量,提供很小测量电流下的热瞬态响应曲线。在测量出的温度差异和功率差异(用于开关部件)(图2)的帮助下,便可得出结构函数(图3)。

图2:Mentor Graphics的T3Ster热瞬态测试仪可记录短短1微秒(1x10-6秒)之后LED的瞬态响应,温度分辨率为0.01℃。

图3:通过瞬态响应,我们可自动确定LED套件样本的结构函数。这一R/C模式可直接用于热模拟软件。

2010年11月,电子器件工程联合委员会(Joint Electron Devices Engineering Council,简称JEDEC)发布了利用双热界面方法进行结壳热阻(RthJC)测量的标准JESD51-14。该标准要求进行两次测量:即在没有额外层和有额外层的情况下分别测量,偏差位置能够反应一个元件的热阻。这个方法适用于带有裸露冷却表面和一维热流路径的功率半导体元件。这种情况对功率发光二极管也有效。

图3所示的结构函数让我们得以确定热阻结壳(RthJC),这对于精确的热仿真来说非常重要。结构函数不仅能够帮助确定热阻,还能用来比较不同的发光二级管、焊料/粘结剂质量、瑕疵及瑕疵位置、不同PCB/MCPCB类型的冷却效率及其温度依存性。晶粒与周围环境之间的一切都可以在结构函数中看到,因瑕疵和老化而导致的变化也可以通过与正常或理想装配的比较而看出来。

辐射分析

热分析对于了解发光二级管的缺陷至关重要,可用来获得热阻信息以及测试合适的粘结剂或热界面材料来确保装配后的最佳热管理能力。但用来给发光二级管供电的总电力被转化为热和光。因此,如图4所示,为了正确进行热分析,发光二级管产生的光功率应从供给电力中减去,从而得出真正的内部热阻Rth-real(完全基于发光二级管的热功率)。

图4:热瞬态测试原理图,在进行LED测量时考虑了光功率。

这里的Rth和Rth-real分别是通用半导体和固态照明组件的热阻(单位:开尔文/瓦);ΔT代表两种定态(热和冷)之间的温度差(单位:开尔文[K]);Pheat和ΔP分别代表用于加热组件的实际功率和驱动组件的功率与测量它的小功率之间的功率差(单位:瓦[W]);Pel代表驱动组件的电力功率;Popt代表SSL组件发出的光功率。

不考虑光功率,发光二级管的结构函数将随着不同的接面温度和驱动电流而改变,因为光通量取决于这些参数,如图1所示。

通过明导的TERALED/T3Ster测试硬件,也可以从测量中导出参数,如总光通量、总辐射通量、X、Y和Z三色值,同时还可以完成一份频谱分析。通过一种单一的综合测量方法,可能会测出二极管特性、光功率、辐射效率、光通量、发光效率、暗视觉通量和色坐标对电流和温度的依赖性,并将其显示为LED的驱动电流、接面温度(Tj)或冷板温度的一个函数(见图5)。

图5:光度与辐射测量示例。

根据具体电流分析LED的热量和亮度

Mentor Graphics的FloEFD热仿真工具采用了一个独一无二的LED简化模型,具有后处理功能,不仅能让你看到LED变得有多热,还能让你根据使用的电流判断出LED产生的实际热量。根据这些信息,你可以看出LED的亮度如何。如果没有这种功能,工程师会定义一个LED热阻模型,并运用到一个发热率,但不会准确知道具体数字有多大,这是因为电压和光功率存在一个区间范围,具体值取决于具体电流产生的LED温度(见图1)。

图 6显示,通过这个LED简化模式,你可以定义电流,然后运用T3Ster数据或手动输入计算得出的数据(通常来说没有T3Ster数据那样准确),你可以从T3Ster或数据表中获得LED热特性带来的温度值,你还可以获得LED在这个接面温度和电流下的光通量或“热流明”和发热率。LED的温度会依据不同的电流而有所变化。这些不同的电流和温度变化又造成了光通量的不同。

图6:通过FloEFD LED精简模型,你可以获得LED在某个特定接面温度和电流的光通量或“热流明”。

早期模拟加快产品开发

LED的热设计和照明系统都需要做出革命性的改变。LED使设计师能够更具创造性,通过个人风格和令人印象深刻的设计让品牌或车型脱颖而出。但随着对性能的影响越来越大,加上几乎所有的LED都有反射器和散热器,因此几何学就变得更加复杂。热管理策略不断增加的复杂性和变化意味着照明系统热设计方面的一些老旧做法已经不再凑效,仿真在设计过程中变得越发重要。

随着设计与性能之间的依存性越来越高,设计人员需要快速做出各种设计调整,而负责热管理分析的计算流体力学专家则因为快速的设计周期和协调复杂的几何结构而感到压力过大。因此真正自动化的网格生成(无需人工干涉便能生成高质量的网格)显得越发重要。这是与设计同步的计算流体力学解决方案的先决条件,使得设计人员能够在设计过程中进行早期仿真,而且无需深入的数字和计算流体力学知识,从而加快了产品开发进程。

与设计同步的计算流体力学确保对汽车LED系统进行成功的热管理

FloEFD支持的同步计算流体力学方法让你能够对每个设计步骤进行准确的热仿真,从而缩短设计周期。与依靠从MCAD系统输出CAD模型然后输入计算流体力学系统的典型计算流体力学不同,同步计算流体力学完全嵌入在MCAD环境中,因此无需通过STEP或IGES等中性的文件格式转换模型。这些转换通常会丢失原始CAD模型中的参数定义。参数定义的几何结构有助于包括设计变量分析在内的模拟。

凭借自动网格生成和其它技术,你只需对产品及其行为有必要的了解便能使用计算流体力学技术。传统情况下耗时最长的步骤——仿真和网格生成——已最大程度地缩短。这项技术的应用延伸至汽车行业的很多领域以及其它行业。图7显示了原始设备制造商工程师如何成功使用这项技术仿真来自他们MCAD系统内部的不同汽车应用。

图7:奥迪A3车前灯的FloEFD模拟图像,展示了为车前灯系统冷却和散热提供新鲜空气的速度等值面。

结论

当使用Mentor Graphics的T3Ster和TERALED进行全面的LED热阻瞬态测试(包括光度和辐射测量)时,你会得出高度准确和可重复的真正热阻测量结果,并且在产品设计期间将这些转换成用于计算流体力学仿真的热阻-热容模型。

进行高度加速的寿命测试还能帮助你选择在产品使用期内具有高可靠性的最合适的LED。此外,热仿真可确保热管理系统在LED的整个生命周期提供适宜的环境,并且最大程度地降低对质量和性能的影响。FloEFD同步计算流体力学方法还通过在设计初期进行仿真加速了产品设计周期,缩短了产品面市时间并削减了开发与样机设计成本。

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

山东济宁治理大气污染动真格 “蓝天”工程稳步推进2024-08-16

-

大规模制备石墨烯材料被证可行2024-08-16

-

国投改造旗下燃煤电厂 烟气污染物排放将减四分之三2024-08-16

-

我国规划建设三个海洋能海上潮汐发电试验场2024-08-16

-

山西启动低排技改 绿色技术点亮电煤2024-08-16

-

以生态文明理念解决环境污染突出问题2024-08-16