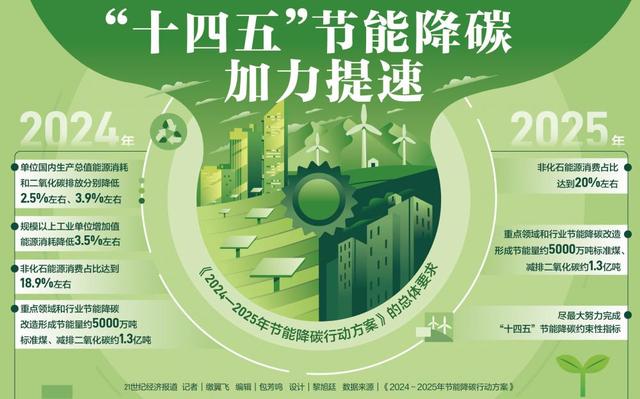

国务院关于印发《2024—2025年节能降碳行动方案》的通知

焦炉煤气回收利用在钢铁炼焦中节能效果及成本分析

焦炉煤气回收利用在钢铁炼焦中节能效果及成本分析 节能 钢铁生产包含多个工艺步骤,这些工艺步骤可排成不同组合,视产品结构、可用原材料、能源供应和投资资本情况而定。本期主要介绍焦炉煤

节能 钢铁生产包含多个工艺步骤,这些工艺步骤可排成不同组合,视产品结构、可用原材料、能源供应和投资资本情况而定。本期主要介绍焦炉煤气回收利用在钢铁业炼焦过程中所能带来的二氧化碳减排、节能效果以及成本等。

焦炉煤气回收利用

炼焦所用的洗精煤的25-30%最终是以废气形式排出,其中富含易挥发和水分。在对荒煤气进行干燥,并分离出焦油、轻油和硫磺后,即可获得焦炉煤气(COG)。焦炉煤气的热值为17– 20 MJ/Nm3,通常在炼焦工序中可用于焦炉加热,在炼焦工序外还可以用于加热其他炉子以及发电。尽管多数工厂对焦炉煤气(COG)进行了回收,但仍存在很大的潜力。

根据2007年国际能源署的研究(国际能源署,2007,第111页),约70%的焦炉煤气(COG)用于炼钢和炼铁工序中,另外15%用于焦炉加热,剩余的15%用于发电。根据相关说明,如果将更多的焦炉煤气(COG)用于发电(最好结合更有效的联合循环发电技术,其效率将达到42%;仅基于蒸汽的循环发电技术平均效率仅为30%),能源效率将会有很大提高。

尽管多数工厂对焦炉煤气(COG)进行了回收,但是该技术在中国、印度和美国有很高的发掘潜力。

节能减排潜力及成本分析

国际能源署的数据显示吨焦可回收6 - 8 GJ的焦炉煤气。在中国,2005年从独立焦化企业回收焦炉煤气(COG)的潜力预计约为250PJ。对位于煤矿附近的独立焦化企业而言,若对其产生的焦炉煤气(COG)进行回收,可减少2500万吨二氧化碳排放。通过将焦炉煤气(COG)用作高炉的补充燃料,美国一个钢厂每年可节约资金600万美元。而建设这样的项目所需投资约为610万美元,投资回收期为一年多。

-

南非铸造产业向节能减排方向发展2024-08-16

-

高压变频器将成为市场节能减排主力浅析2024-08-16

-

国家审计署:44个节能减排项目未达标2024-08-16

-

节能减排急需调整贸易结构2024-08-16

-

山东《2014-2015年节能减排低碳发展行动实施方案》(全文)2024-08-16

-

湖北省以节能减排倒逼产业转型2024-08-16

-

《节能减排低碳发展行动方案》频出台 各省目标不同2024-08-16

-

中科院大连化物所新技术让焦炉烟气更清洁2024-08-16

-

中国庆华焦炉煤气制LNG项目开工2024-08-16

-

众泰煤焦化130万吨/年焦化工程干熄焦炉壳顺利封顶2024-08-16

-

六大重点工程助力安徽合肥节能减排2024-08-16

-

京津冀融资300亿元用于节能减排2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

财政部:节能减排补助资金专款专用 不得挪用2024-08-16