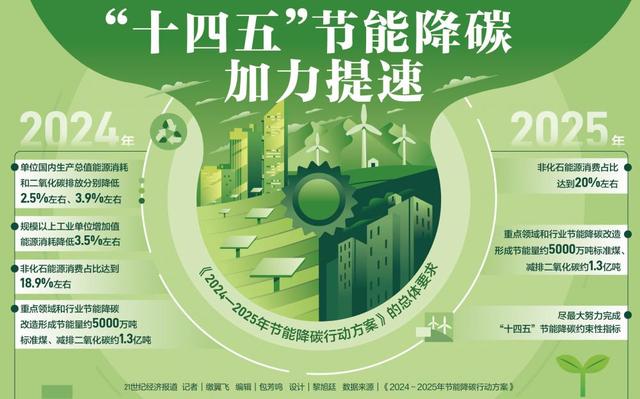

国务院关于印发《2024—2025年节能降碳行动方案》的通知

简述双氧水装置扩产节能减排项目改造

简述双氧水装置扩产节能减排项目改造 节能网讯:1、概述 川化股份有限公司气体厂的钯催化剂固定床蒽醌法双氧水装置,原设计能力为1.4万t/a,于1999年建成投产。2000年底,

节能网讯:1、概述

川化股份有限公司气体厂的钯催化剂固定床蒽醌法双氧水装置,原设计能力为1.4万t/a,于1999年建成投产。2000年底,我们请黎明化工设计院对装置进行了改造,使装置能够连续稳定运行了,但装置单耗高、产量低的问题仍然没有得到解决。2001年,我们再次请黎明化工设计院对装置进行技术改造,这次改造较为彻底,恢复生产后单耗和产量都达到了设计值。近年来,在国家节能降耗大政方针的指导下,为促进我厂节能减排工作的开展和落实,降低产品单耗,增强产品的竞争力,创造更好的经济效益,公司加大了投入力度,又对装置进行了一系列技术改造,使装置的生产能力由原设计的1.4万t/a扩大到了现在的3万t/a,装置的技术水平也达到了国内较好水平。以下对近几年开展的扩产节能减排工作进行小结,并对后续和计划开展的节能减排项目进行介绍。

2、扩产节能减排措施

2000年和2001年黎明化工设计院2次对装置实施技术改造后,2005年底至2006年,江阴宝硕化工技术工程有限公司又对装置进行了大规模的扩产节能减排改造。具体实施了以下节能减排措施。

(1)2006年新增碳纤维吸附系统,将氧化系统的尾气先经冷冻水降温冷却、冷凝回收重芳烃,再经碳纤维吸附系统进一步回收芳烃后放空,提高了芳烃的回收率。改造后装置年回收芳烃约15t,既减少了废气排放,又降低了芳烃的消耗。

(2)2006年进行污水处理系统改造,即将污水处理工艺改造为三级隔油、气浮除油、催化氧化、生物氧化工艺,使装置产生的废水经过污水处理系统处理后达到国家污水综合排放一级标准。

(3)2006年新增的氧化塔采用了塔外盘管冷却,塔内使用了清华大学的专利技术——不锈钢规整填料(国内首次),同时塔内设置多个气液再分布器,增强了塔内空气与工作液的混合效果,使物料流通顺畅,氧化更完全,改造后氧化收率能达到96%以上。

(4)2007年将先进的氧化塔填料技术应用到原来的氧化塔内,并将原氧化塔内的冷却盘管改为塔外换热器冷却,在塔内安装规整填料及气液分布器,改造后氧化收率得到提高。

(5)提高排放尾气中芳烃的回收效率。首先在氧化液贮槽(V204)的排气管上增加板式换热器,尾气中芳烃的回收效率得到明显提高,之后在2012年又将板式换热器的冷却水改为7℃的冷冻水,一步提高了芳烃的回收效率;同时将氢化液贮槽(V107)、循环工作液贮槽(V303A/B)的换热器也更换为换热面积更大的板式换热器,冷却介质也改为了冷冻水。

3、产品单耗比较

装置经过2005年底至2006的再次技术改造后,主要原料消耗及能耗与改造前相比有了明显地降低,具体数据见表1。

表1 双氧水装置扩产节能减排技改前、后主要原料单耗及能耗对比

-

高压变频器将成为市场节能减排主力浅析2024-08-16

-

国家审计署:44个节能减排项目未达标2024-08-16

-

节能减排急需调整贸易结构2024-08-16

-

山东《2014-2015年节能减排低碳发展行动实施方案》(全文)2024-08-16

-

湖北省以节能减排倒逼产业转型2024-08-16

-

《节能减排低碳发展行动方案》频出台 各省目标不同2024-08-16

-

六大重点工程助力安徽合肥节能减排2024-08-16

-

新兴国家需求挹注 全球光伏装置量2019上看500GW2024-08-16

-

新兴国家需求挹注 全球光伏装置量2019上看500GW2024-08-16

-

新兴国家需求挹注 全球光伏装置量2019上看500GW2024-08-16

-

京津冀融资300亿元用于节能减排2024-08-16

-

厦门造出全球首个锂电池自动灭火装置2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

林伯强:节能减排或成能源互联网领域最快实现内容2024-08-16

-

财政部:节能减排补助资金专款专用 不得挪用2024-08-16