五部门关于开展2024年新能源汽车下乡活动的通知

电动车电池中的CAE应用探讨

电动车电池中的CAE应用探讨 1 前言 日本古河电池公司积极采用计算机辅助工程用于新产品的开发设计。实践证明,CAE(计算机辅助工程)用于电池开发设计是非常有效的方法。 将C

1 前言

日本古河电池公司积极采用计算机辅助工程用于新产品的开发设计。实践证明,CAE(计算机辅助工程)用于电池开发设计是非常有效的方法。

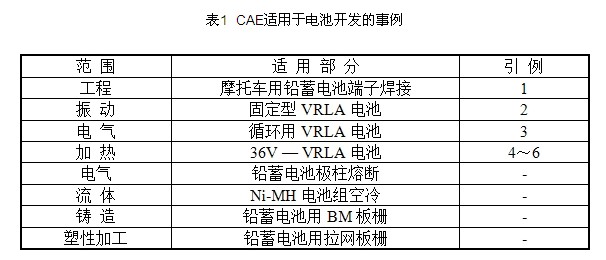

将CAE用于电池开发设计的事例,其中含未发表的部分列于表1。CAE(计算机辅助工程设计)适用于流体、铸造、塑性加工等多种复杂的领域。本文介绍的是研讨拓展CAE的适用范围,将其用于可靠性高的固定型VRLA电池的结构设计的应用事例,是有关为提高36V—VRLA电池的性能,采用CAE研究电槽形状的实例报告。

2 事例(1):固定型VRLA电池

2.1 分析的目的

固定型VRLA电池一般要求寿命性能在10年以上,特别是用于备用电源用途的电池,在使用期间必须确保电池性能。因此,这种类型的电池要求可靠性更高。众所周知,备用电源用蓄电池长时间的涓流充电,导致电池内部正板栅逐渐氧化腐蚀,随着氧化体积增大,极板本身膨胀变形。因此,在长期使用期间,为了维持电池的性能,有必要将极板膨胀以某种形式吸收,避免电池槽变形及破碎的现象出现。电池内部吸收时也能引起汇流排变形、破损,难以维持电池性能。

在设计VRLA电池时,重要之处是对使用期间可预测到的问题进行定量预测、采取对策。在此研讨了采取CAE(计算机辅助工程)设计对电池强度进行分析,试图预测使用中有可能出现的现象,要求进一步地提高电池的可靠性。

2.2 分析方法

经分析的VRLA电池有限影响要素模式示于图1。正极群进行了3层次模型化分析。模型化分析后进行装槽。板极膨胀是依据极板的膨胀率给与假定的温度,通过热膨胀表现极板的膨胀。分析是基于有限影响要素的分析程序。

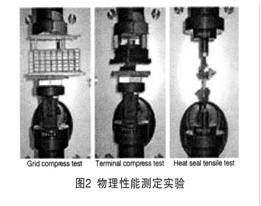

分析所用的物性数据是采用图2所示的各种实验进行的,测定了构成电池各部位材料的强度。

2.3 分析结果

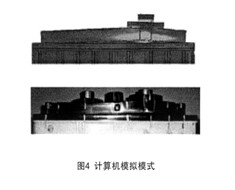

极群膨胀时的电池与电池内极群的应力分布示于图3。应力是集中在极柱树脂封口部分和与此接近的电池槽、盖部分。采用计算机模拟的变形、应力的分布与使用实物电池的变形、破坏试验结果的对比示于图4。

模拟模型是使电池内部的极群强制地向上方移位,观测达到电池被破坏程度时的状态,两者的变形过程一致。并确认在应力高的部位出现电池槽白化,发生了破坏,从而确认了计算机模拟的有效性。

从计算机模拟、模型验证的结果看,当设定极板的最大膨胀率超过5 %时,电池槽仍然完好,从而确认了这个电池的安全性能。

2.4 提高可靠性能

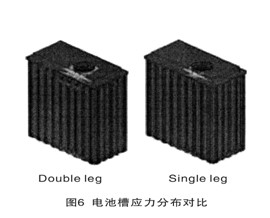

降低电池槽应力的试验,极板脚从2只削减为1只后的试验效果示于图5、图6。对比分析结果时,极板脚为一只,电池槽的最大应力削减了40%,并进一步提高了可靠性能。

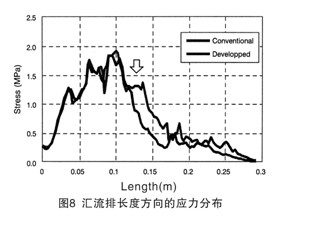

削减电池内部汇流排应力的试验,研究汇流排的形态(形状)。根据传统的形状和极柱附近宽幅的新形状求出应力分布,其结果示于图7。汇流排长方向应力状态的对比示于图8。两者的对比结果是易引起破损的箭头部分,最大可削减50%,这样有效地提高了可靠性能。

3 事例(2):36V—VRLA电池

3.1 分析的目的

36V—VRLA电池(以下简称36V电池),从其使用条件来讲对电池性能的要求很高。众所周知,高倍率放电性能是极板与隔板以及极群的压力(以下称群压)有着相互依存的关系,但是象36V多格整体槽结构的电池,群压根据单格的位置而变化,单格性能存在差异。其结果是性能不佳的单格将左右整体电池的性能。在此通过使用CAE计算机辅助工程设计对36V电池结构进行分析,可以定量的把握电池结构对性能的影响,同时可以得到为了提高电池性能的更广范围的认知。

3.2 分析方法

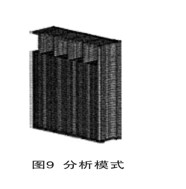

分析所用36V电池的有限影响要素模型示于图9。图中根据对称条件对整体电池的1/8进行了3层次模拟试验,电池槽内插入了由极板和隔板构成的极群模型。实际的电池是在极群以压缩的状态插入电池槽内,极群组通常处于群压状态下。分析模型时为了施加群压,极板部分比实际采用的要薄,使极板部分膨胀(假定的热膨胀),使其达到所定的极板厚度,因此电池槽内极群通常为群压状态。

分析应用的极群的物理特性,通过实际极群的压缩试验获得。

3.3 分析结果

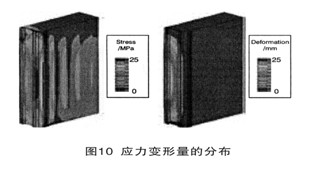

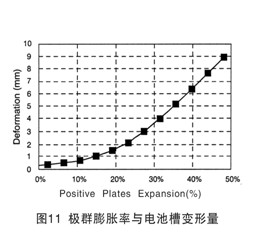

初期状态(极群插入电槽状态)电池槽应力的分布示于图10。由于群电池槽膨胀变形,应力多半集中在棱角部位。极群从初期状态到膨胀时的电池槽变形量的变化示于图11。随着膨胀率的增加,变形量也逐渐加大,当膨胀率超过20 %时,变形量急剧增大。这是因为膨胀率在小的范围内,可通过隔板的压缩来平衡膨胀。但是当膨胀率接近20 %时,隔板变得无弹性,极板的刚性增加,对电池槽侧面受膨胀的影响原原本本表现出来。

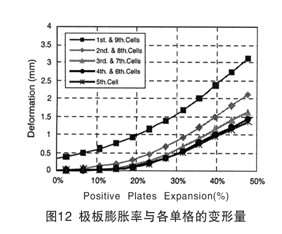

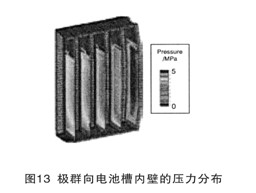

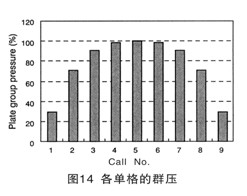

不同位置单格的变形量示于图12。两端的第1、第9单格比其他单格的变形大,特别是膨胀率在20 %以下范围时电池整体的变形90 %以上都集中在第1、第9单格的部位。极群与电池槽内壁之间的压力分布示于图13,各单格求得的压力值分别示于图14。由图可以看出边格与其他格相比压力小。

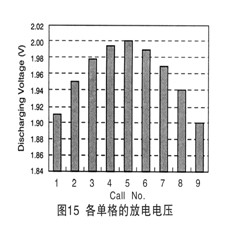

实测36V电池高倍率放电试验,测定各单格放电电压的结果示于图15。图14与图15的内容走向基本一致,放电性能与群压密不可分。

3.4 电池槽结构的研讨

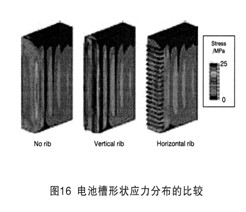

改变电池槽短则面筋条形状时的电池槽变形量示于图16。变形量的对比,横向筋条的变形小,其原因是单格形状为立式,短侧面向外膨胀时横向筋条的曲率比竖向大,因此横向的筋条效果明显。

4 小结

通过实践可以确认,采用CAE计算机辅助工程设计开发产品,在研发电池方面非常有效,不仅可缩短开发周期,而且还可以降低成本。

上一篇:锂电池充电的原理解析

-

燃料电池电动汽车的缺点2023-11-30

-

常州纯电动汽车:重大利好 高速电动出行2023-11-30

-

插电混动和纯电动汽车孰好孰坏2023-11-30

-

燃料电池汽车工作原理2023-11-30

-

燃料电池汽车特点2023-11-30

-

燃料电池汽车关键技术2023-11-30

-

中国氢燃料电池汽车落后国外5—10年2023-11-30

-

通用氢燃料电池汽车有望提前量产2023-11-30

-

燃料电池车,是在侮辱谁的智商?2023-11-30

-

电动车的生机远远大于燃料电池汽车2023-11-30

-

赵航:电动车异军突起 对天然气汽车有影响2023-11-30

-

燃料电池客车最有希望率先商业化2023-11-30

-

“十三五”电动汽车展望 电池决定发展重点2023-11-30

-

燃料电池汽车前景如何2023-11-30

-

Atieva推全新奢华电动车2016-06-16