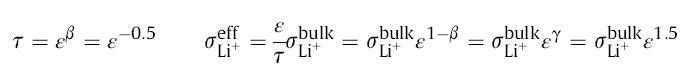

从公式(2)可见,在电极微观结构方面,锂离子的电导率主要与极片的孔隙率和孔隙迂曲度相关,孔隙率意味着电解液的体积分数。当增加孔隙率时,锂离子的电导率升高,但是电子的电导率下降,也会影响容量。而孔隙的迂曲度与活物质的形貌、极片制备工艺相关。特别对于高能量密度的厚电极极片设计,控制孔隙的迂曲度,提高离子和电子的电导率,这是非常重要的。在标准模型中,孔隙的迂曲度可基于孔隙率由式(4)进行计算。

(4)

(4)

其中,γ =1-β,为Bruggeman指数,理论和试验验证,其值为1.5,但是这并没有考虑实际的电极片微观结构。

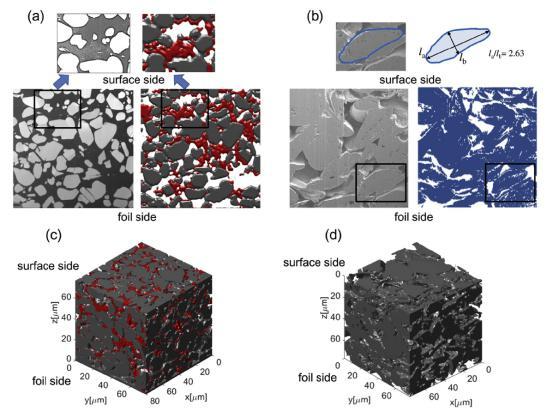

日本京都大学Gen Inoue等人研究了钴酸锂正极极片、石墨负极极片,采用FIB-SEM技术重构了极片的三维微观结构,基于实际的重构结构计算了锂离子和电子的有效电导率。计算值与试验结果对比确定了重构极片结构的有效性。最后,通过不同的粘结剂模型和颗粒形状模型模拟电极微观结构,基于这些对比,讨论了多孔电极微观结构与锂离子电导率的关系。

2、试验和模拟

2.1、实际电极结构的重建

正极涂层:LCO: CB: PVdF = 92.6:4.6:2.8,面密度3.0 mAh/cm2,厚度77μm

负极涂层:C+SBR+CMC体系,面密度2.0 mAh/cm2,厚度40μm

采用FIB-SEM技术对电极涂层每500nm逐层切除获取160张截面照片,然后重构电极三维微观结构。重构结构像素分辨率为500nm,分辨率较高,一般XCT技术分辨率为1μm左右。粘结剂和导电剂颗粒很小,无法分辨,因此将他们看成一个混合相(碳胶相)。

图1 电极涂层微观结构重构图:(a)钴酸锂电极截面,(b)石墨电极截面,(c)钴酸锂重构三维结构,(d)石墨重构三维结构

图1为锂离子电池电极涂层的微观结构重构图,基于此重构图,计算极片涂层的孔隙率,另外使用He气测实际量涂层的孔隙率,其结果如下表所示。

误差产生的主要来源:重构结构分辨率为500nm,在此尺寸之下的孔隙被忽略,而He测量的孔隙率包含了更小尺寸的孔隙。本文认为小尺寸的孔隙不是主要的离子传输通道,因此将其忽略。

3456